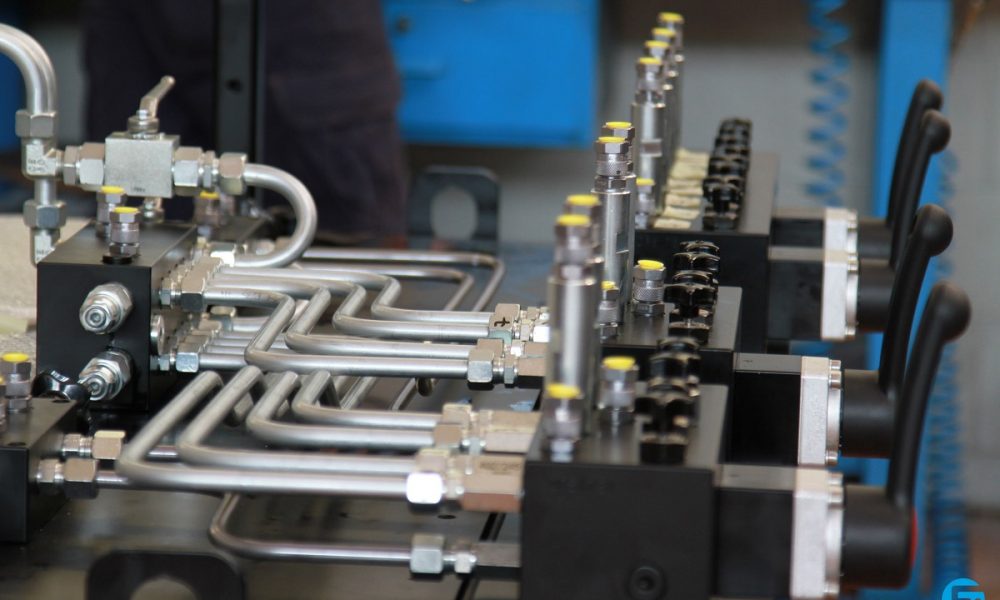

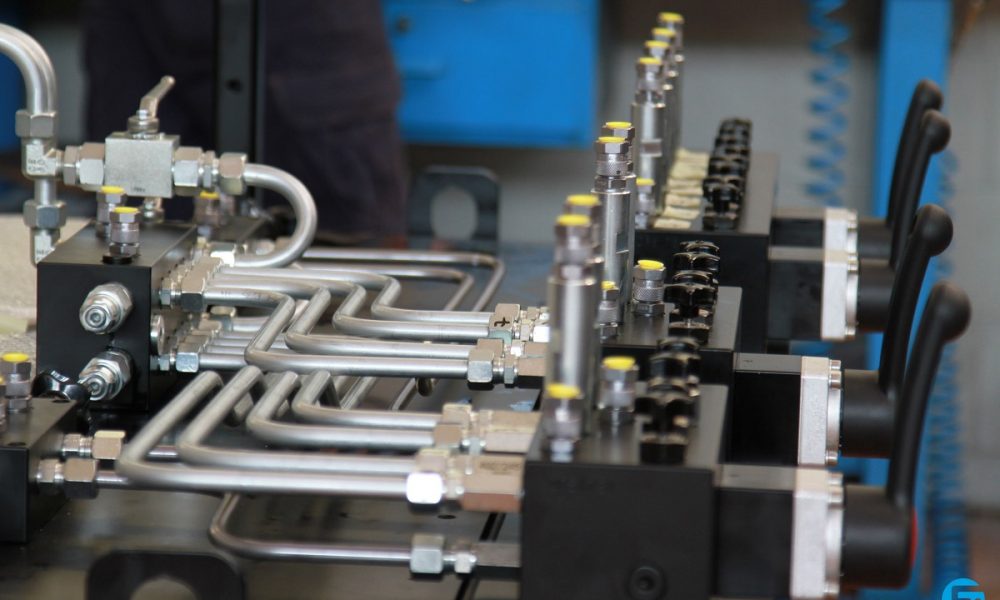

Quando si parla di impianti oleodinamici si fa riferimenti a dei sistemi, composti da più componenti, che utilizzano l’energia prodotta da un fluido messo sotto pressione. Questa energia viene utilizzata per compiere un lavoro di tipo meccanico. L'oleodinamica è infatti proprio una branca della fluidodinamica e si occupa di studiare la trasmissione dell'energia attraverso fluidi in pressione. Gli impianti oleodinamici esistenti sono numerosi e la differenza principale sta sia nella funzionalità che nelle metodiche di applicazione. Comunque, la somiglianza di base sta nell’essere composti da un certo numero di componenti che sono collegati da tubi e raccordi. Questi tubi vengono dunque attraversi dal fluido scelto (che prende il nome di “fluido oleodinamico”) sottoposto ad una determinata pressione. Alla base di questo funzionamento c’è un motore collegato ad una pompa oleodinamica, che riesce quindi a ripartire il fluido per tutti il sistema, fornendo quindi energia agli attuatori (che possono essere ad esempio dei pistoni o dei motori idraulici). Il fluido poi circola in tutto l’impianto grazie ad altre componenti come le valvole o i distributori. Terminato il percorso, questa energia idraulica viene convertita in energia meccanico. Se si è di fronte a un circuito aperto, il fluido viene immesso nuovamente nel serbatoio. In caso contrario (circuito chiuso) il fluido non torna nel serbatorio così da evitare che avvenga dispersione di energia. In base alle proprie esigenze è possibile fare affidamento a società specializzate in materia come TFS oleodinamica, che si occupano non solo della vendita di pezzi (pompe, motori, filtri e ricambi), ma anche di progettare e riparare impianti.

Tipi e applicazioni degli impianti oleodinamici

Alla base del funzionamento di un circuito oleodinamico ci sono sempre il motore primario e la pompa oleodinamica. Di conseguenza, questi elementi devono essere progettati con cura, altrimenti l’impianto non funzionerà a dovere. Poi, questi sistemi possono essere integrati con altre componenti come: ingranaggi (interni o esterni), palette e pistoni. Per fare la scelta giusta bisogna tenere in considerazione quale sarà l’uso che se ne andrà a fare e quali sono le prestazioni richieste. Solamente così la ditta responsabile sarà in grado di progettare l’impianto oleodinamico più adatto per la propria attività. Gli impianti oleodinamici trovano applicazione in ambito: siderurgico (presse, macchine per colata, ecc.), alimentare (sia macchine per la produzione, che per il confezionamento), energetico (come le centrali idroelettriche), conciario (apparecchiature specifiche), industria automobilistica (non solo per la produzione, ma anche per le componenti in sé come i freni o le sospensioni) e cantieri a terra o navali (macchine specifiche come gru o escavatori).

Il fluido utilizzato negli impianti oleodinamici, comunque, raramente è l’acqua, perché solitamente si utilizza un olio speciale, chiamato olio idraulico. Questo olio ha delle caratteristiche e delle proprietà ben specifiche per consentire all’impianto di funzionare perfettamente e senza problemi. Se si decide di utilizzare altri fluidi (o miscele) bisogna verificare che posseggano determinate proprietà. Il fluido oleodinamico, infatti, deve essere lubrificante, viscoso, bagnabile, adesivo, resistenza all’invecchiamento, senza schiuma, senza acidi e a bassa comprimibilità (se posto sotto pressione, il suo volume non deve diminuire).

Vantaggi del sistema oleodinamico: funzionamento e differenze con la pneumatica

Quando si sente parlare di oleodinamica, molto spesso si fa il paragone con la pneumatica, dato che ci sono delle similitudini. Il funzionamento alla base di entrambi i sistemi è abbastanza simile, ma nella pneumatica, per ottenere la pressione necessaria, si utilizzano i gas al posto dei fluidi. Proprio per questo, l’oleodinamica ha dei vantaggi rispetto alla pneumatica. I sistemi oleodinamici sono più potenti (hanno una elevata trasmissione di potenza), hanno un ingombro minore e relativamente ridotto, si adattano abbastanza facilmente allo spazio che hanno a disposizione (dato che hanno tubi e collegamenti flessibili) e possono essere usati anche per macchine di precisione (con sequenze di movimento lente e regolabili). In più, questi sistemi durano più a lungo e tendono a usurarsi di meno (se si seguono bene le istruzioni e si sta attenti con la manutenzione) e, grazie all’olio idraulico, l’attrito viene quasi azzerato e si ottiene un’azione refrigerante (questo si tramuta in una durata maggiore dell’intero sistema). Ogni impianto può poi essere studiato e potenziato ancora di più per aumentarne la resa e l’efficienza, così da ridurre i consumi e i costi relativi al suo utilizzo.